SEAT Prototypen aus dem 3D-Drucker

- Enorme Zeitersparnis: Maßgefertigte Werkzeuge und Außenspiegel entstehen binnen 15 Stunden statt mehrerer Wochen

- SEAT plant die Anfertigung kundenspezifischer Teile und Ersatzteile

Hergestellt ohne Formen, ohne Designeinschränkungen und um das Zehnfache schneller: 3D-Druck bietet nahezu unzählbare Einsatzmöglichkeiten. Die Automobilindustrie gehörte zu den Ersten, die sich diese Technologie zunutze machten, um Zeit zu sparen und in allen Phasen der Entwicklung und Produktion eines Fahrzeugs flexibler zu sein. Im Falle von SEAT steht das hauseigene 3D- Drucklabor im SEAT Prototypenzentrum. Eine Führung zeigt die Vorteile der Technologie.

Die einzige Grenze ist die Vorstellungskraft

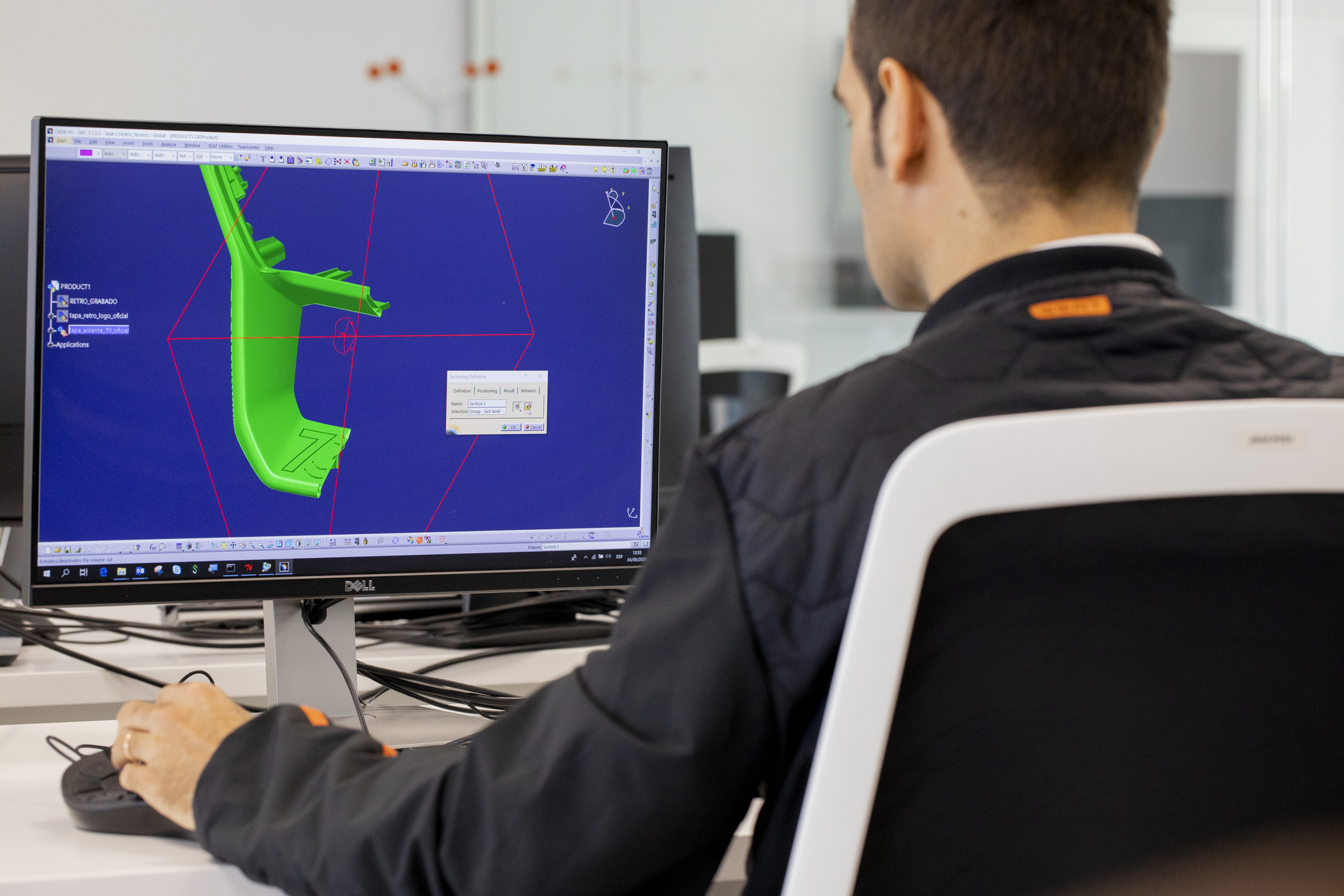

„Alles, was vorstellbar ist, kann auch hergestellt werden.“ Das ist das Motto im 3D-Drucklabor von SEAT, in dem insgesamt neun Drucker stehen. Sie produzieren jedes erdenkliche Bauteil für alle Abteilungen von SEAT

– unter anderem für Design, Produktion und Logistik. „Einer der Vorteile ist, dass wir bei den möglichen Formen quasi keine Beschränkungen haben und für sämtliche Bereiche des Werks hochpräzise Konstruktionen fertigen können – egal wie kompliziert sie erscheinen. Und das alles in einer Zeit, die mit dem normalen Herstellungsverfahren unerreichbar ist“, sagt Norbert Martín, Leiter des 3D-Drucklabors von SEAT.

Keine Formen, kaum Wartezeiten

Neben den vielfältigen Designmöglichkeiten ist der wichtigste Vorteil der 3D-Technologie die Geschwindigkeit, mit der die Teile gefertigt werden. Beim herkömmlichen Verfahren muss beispielsweise für die Herstellung eines Spiegels zuerst eine Form hergestellt werden. Allein das kann Wochen dauern. Darüber hinaus wäre es ein einzigartiges Modell und es müsste schon bei der geringfügigsten Änderung eine neue Form hergestellt werden. Beim 3D-Druck fällt dieser aufwendige Arbeitsschritt weg. Die Techniker erhalten eine Datei mit dem Design und senden sie genau wie ein Dokument zum Drucker. Nach etwa 15 Stunden ist das Teil fertig. „Bei der Verwendung traditioneller Technologien würde das Wochen dauern. Dank des 3D- Drucks sind wir in der Lage, mehrere Versionen in derselben Woche zu fertigen, die getestet und durch weitere Modifizierung weiter verbessert werden können“, erklärt Martín. Die erneute Herstellung einer Form bei Änderungen am Design kostet aber nicht nur Zeit, sondern natürlich auch Geld und Ressourcen. Für den 3D-Druck reicht es, die Designdatei zu ändern.

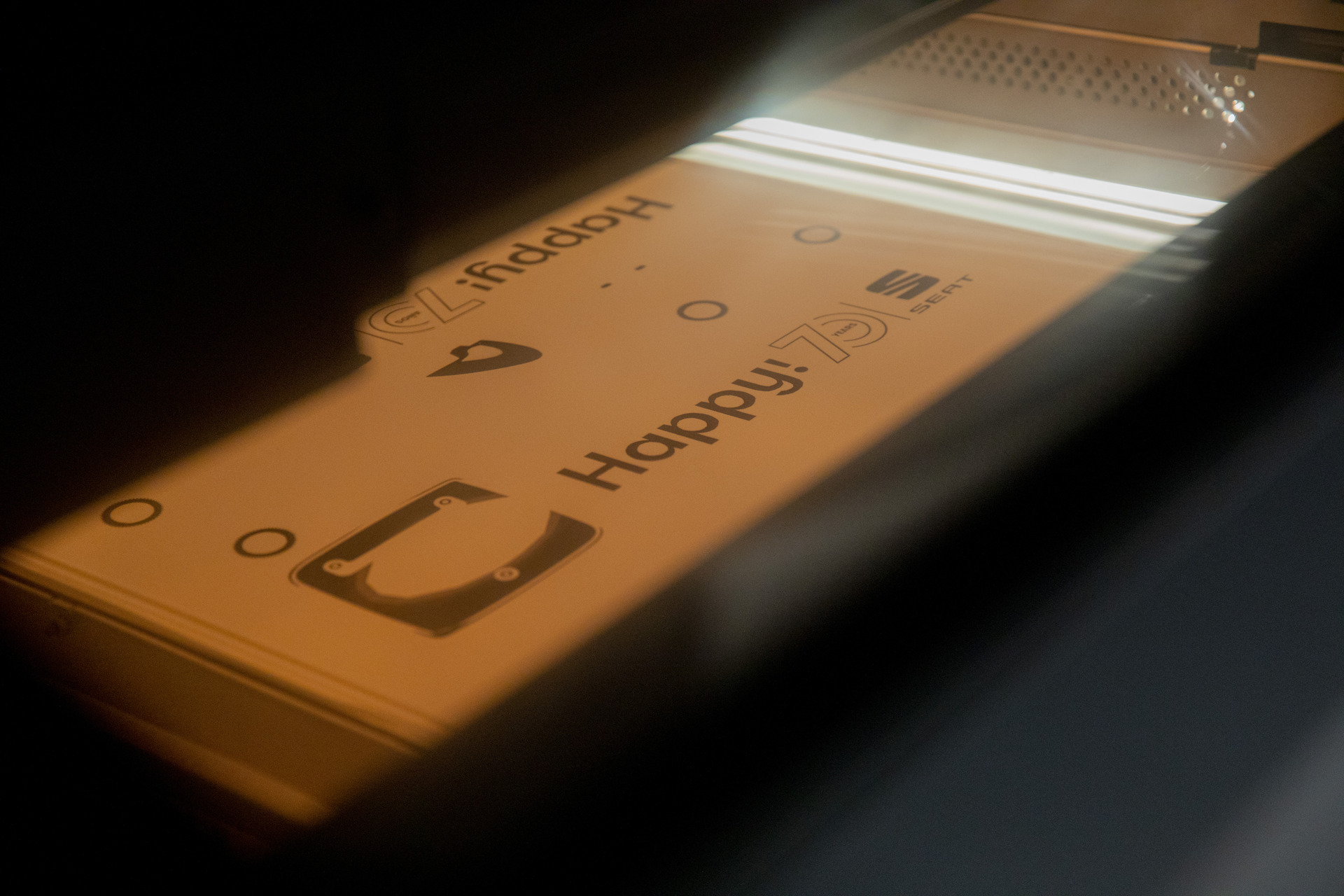

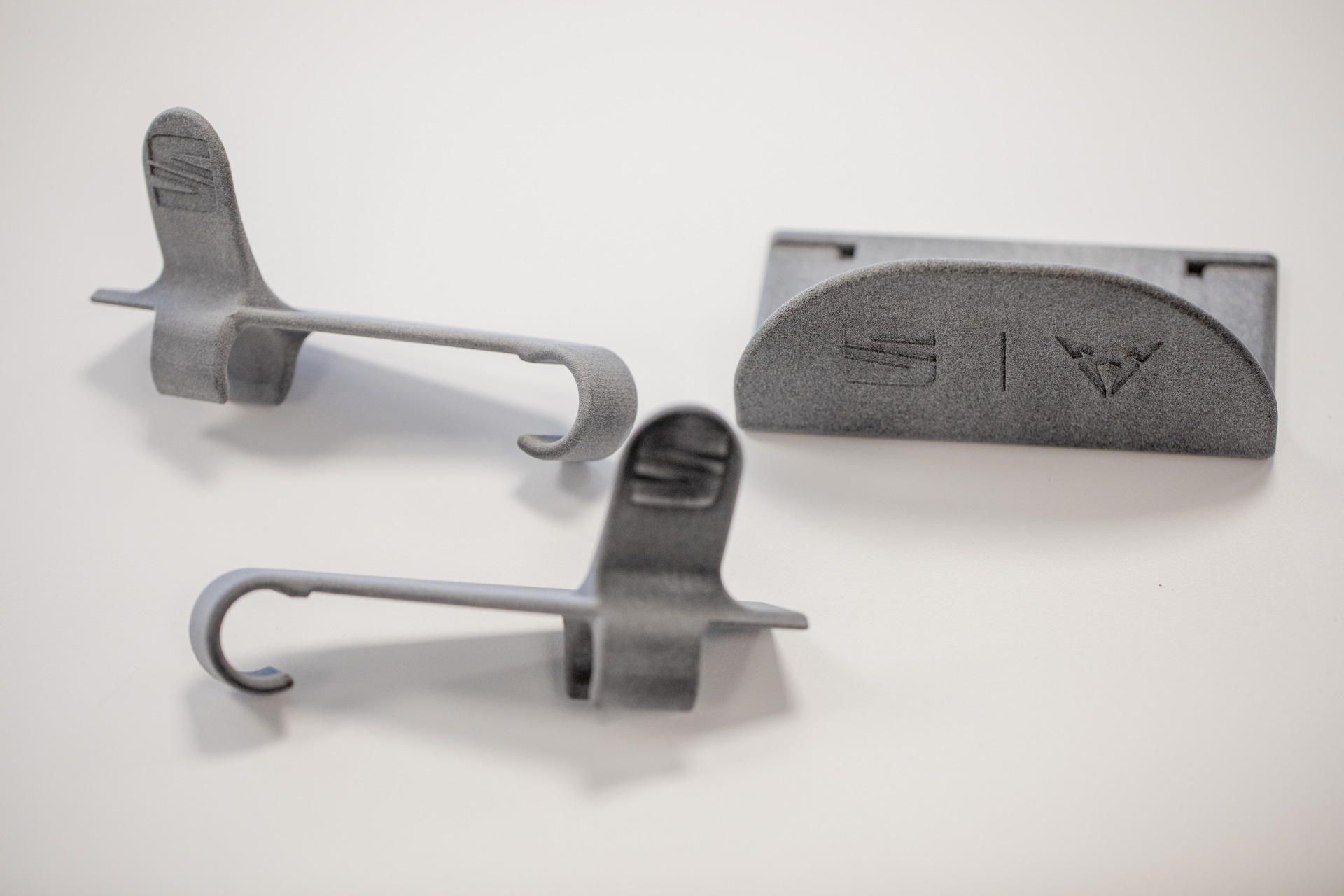

Vom Werkzeug bis zur Verlängerung für Gesichtsmaskenbänder

80 Prozent der gedruckten Teile bei SEAT sind Prototypen für die Fahrzeugentwicklung. Aber es werden auch maßgefertigte Werkzeuge und Gegenstände für die Montagelinie, individuelle Logos für Ausstellungs- und Vorführwagen und sogar Verlängerungen für Gesichtsmaskenbänder sowie Türschlaufen hergestellt. „Mit dieser Technologie unterstützen wir sowohl die Produktentwicklung als auch die Fertigung und Montage, da wir maßgefertigte Werkzeuge liefern, die nur ein geringes Gewicht haben und sofort einsatzbereit sind“, erzählt Martín.

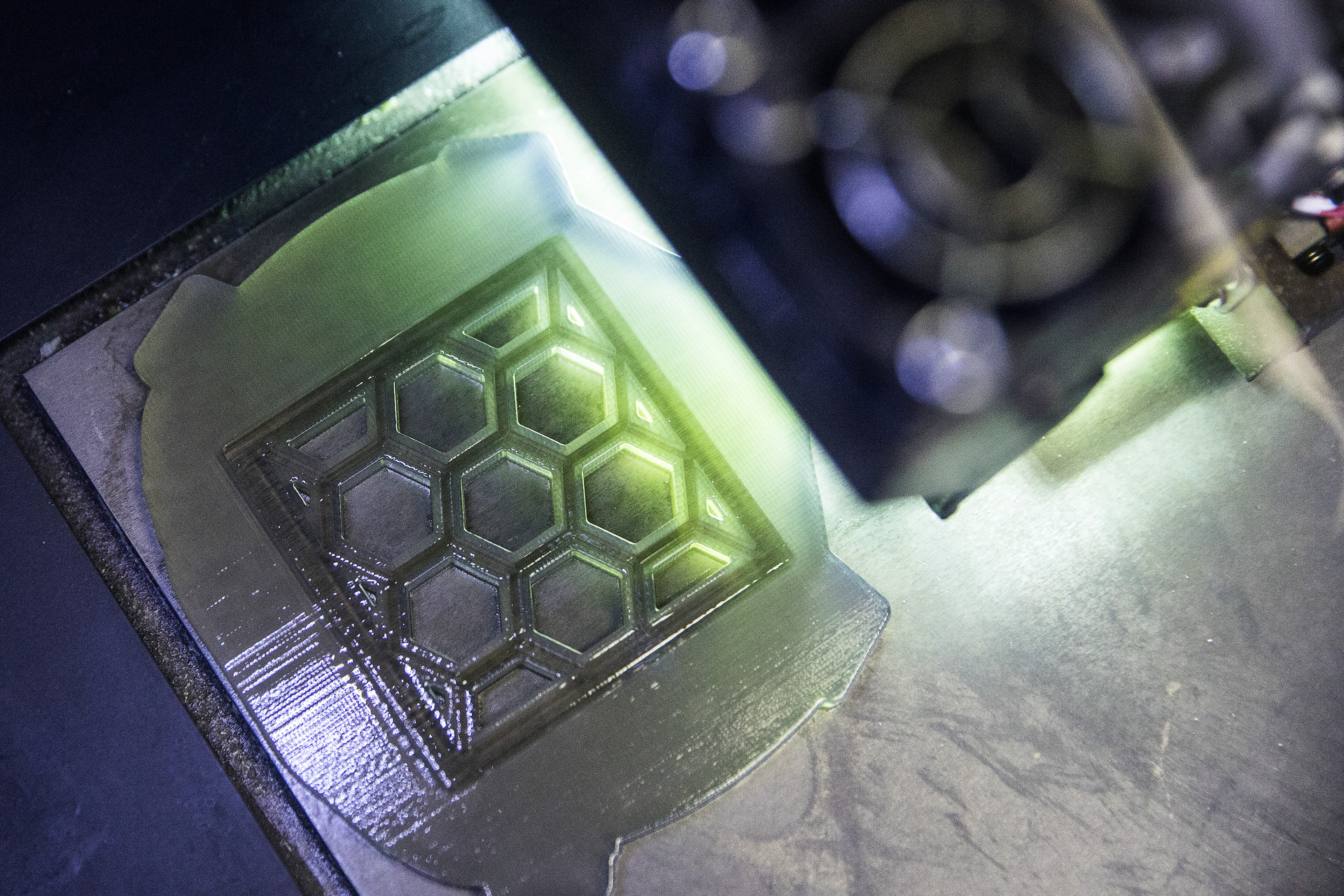

Von Nylon bis Carbon: vielfältige Materialien möglich

Es gibt verschiedene Arten des 3D-Drucks: Multi Jet Fusion, Sinter, Laser, Filament Fusion oder sogar UV- Lichthärtung. Je nachdem, was gedruckt werden muss, eignet sich die eine oder die andere Technologie besser, da jede Variante die Teile aus einem anderen Material fertigt. Neben der exakten Form kann auch ein bestimmtes Gewicht oder eine Temperaturbeständigkeit des Materials bis etwa 100 Grad erzielt werden.

„Beispielsweise nutzen wir für die Herstellung von Werkzeugen die CFF-Drucktechnologie (CFF = Continuous Filament Fabrication: 3D-Drucktechnik mit durchgehenden Fasermaterialien). Dabei verwenden wir nicht nur Kunststoff, sondern auch Carbonfaser zur Verstärkung, um so ein leichteres und sehr stabiles Werkzeug bereitzustellen, das auf viele Arbeitszyklen ausgelegt ist“, erläutert der Leiter des 3D-Drucklabors von SEAT.

Die 3D-Druck-Zukunft bei SEAT

Trotz aller bereits heute genutzten Möglichkeiten soll die Technologie bei SEAT in Zukunft in noch größerem Umfang zum Einsatz kommen. Ein künftiger Fokus liegt darum auf neuen kundenorientierten Anwendungen mit benutzerdefinierten Teilen, Sonderserien oder schwer erhältlichen Teilen. Das hilft künftig auch, ein Teil des automobilen Erbes von SEAT zu bewahren, sagt Martín: „Wenn Sie beispielsweise ein Teil von einem unserer historischen Modelle benötigen, das nicht mehr produziert wird, können wir es drucken.“

Das 3D-Labor in Zahlen

- 9 Drucker: 1 HP Jet Fusion-Drucker, 1 SLS, 6 FFF und 1 Polyjet (UV-Licht)

- Im Schnitt werden 50 Teile pro Tag produziert

- 24-Stunden-Betrieb

- 80 Kilo Polyamidpulver pro Monat und 12 Rollen an Nylon, ABS-Kunststoffen und anderen technischen Thermoplasten

- Teile werden aus 0,8-Mikron-Schichten hergestellt

Meilensteine des 3D-Drucks

- 1980: Erstes Patent

- 1999: Transplantation des ersten gedruckten medizinischen Implantats 2008: Herstellung der ersten Beinprothese

- 2009: Der Biodruck, mit dem erstmals ein Blutgefäß gedruckt werden konnte 2011: Erster Flug eines unbemannten Flugzeugs aus dem 3D-Drucker

- 2011: 3D-Druck von Schmuck aus Gold und Sterlingsilber

- 2012: Erstes Implantat einer Kieferprothese aus dem 3D-Drucker 2019: Biodruck eines menschlichen Herzens

Alle Videos

Alle Bilder

Alle PDFs

-

SEAT Prototypen aus dem 3D-Drucker.pdf