Ein Simulator in der Stadt der Autos

Vom Bausatz zum Simulator

Modellbausätze sind wohl in jedem Kinderzimmer ein Renner. Auch Jesús De la Torre, Leiter der Produktelektronik im Entwicklungszentrum für Prototypen der SEAT S.A., erinnert sich gerne an seine Kindertage zurück: „Es war so aufregend, wenn man die Schachtel öffnete und ein Haufen Metallteile herausfiel, die es zusammenzusetzen galt!“ Noch heute verspürt er diese Aufregung. Allerdings setzt er inzwischen nicht mehr Spielzeuge zusammen, sondern Simulatoren. „Wir haben einen sehr verantwortungsvollen Job, denn wir testen die Kommunikation zwischen den einzelnen Steuerungseinheiten. Dazu verwenden wir die maximale Anzahl von produktiven Bestandteilen eines neuen Modells. Hier geht es um die Qualität des späteren Fahrzeugs“, sagt er.

Ein Simulator in der Stadt der Autos

Zwei Monate Bauzeit, 350 Bauteile und 1.500 Kabel

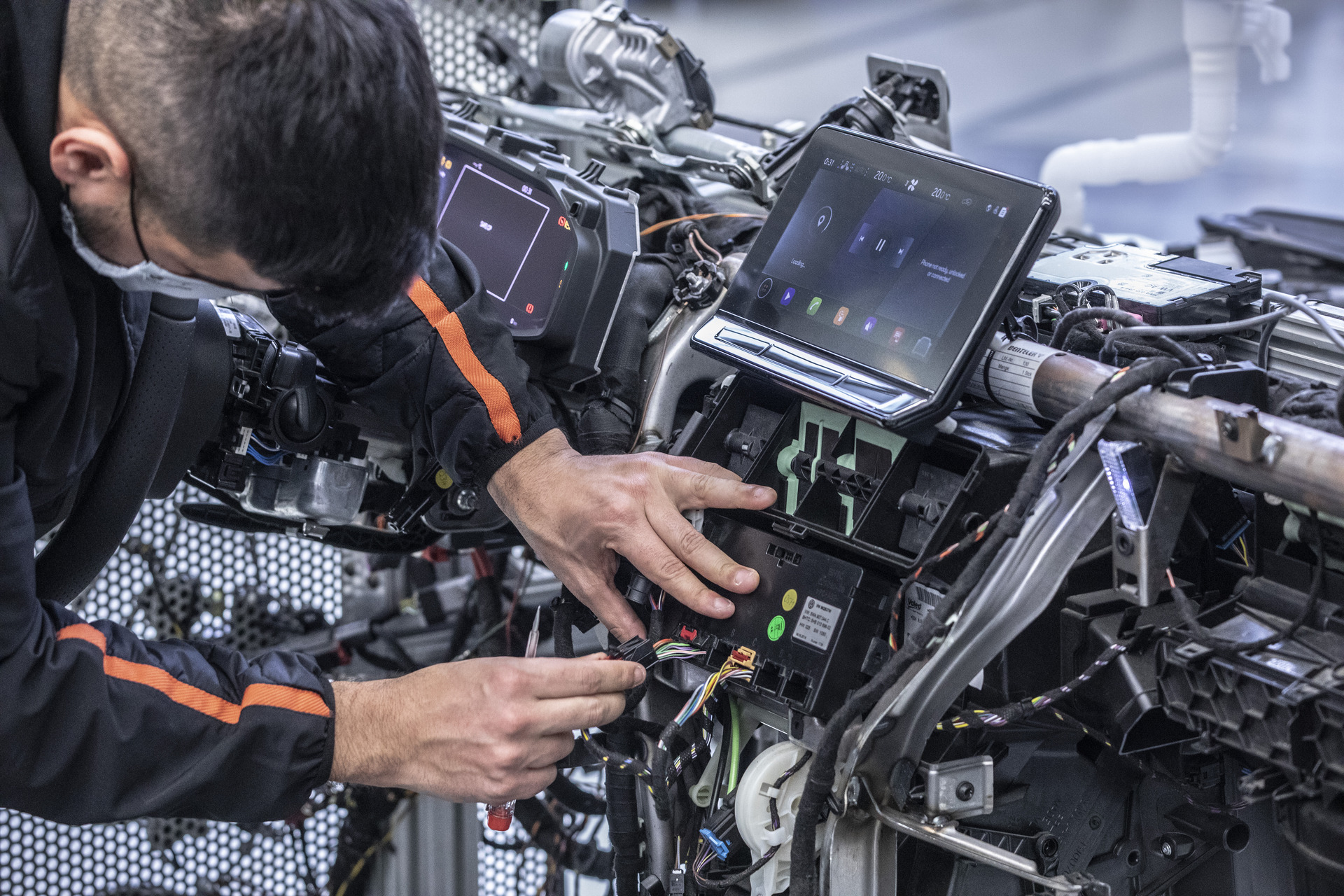

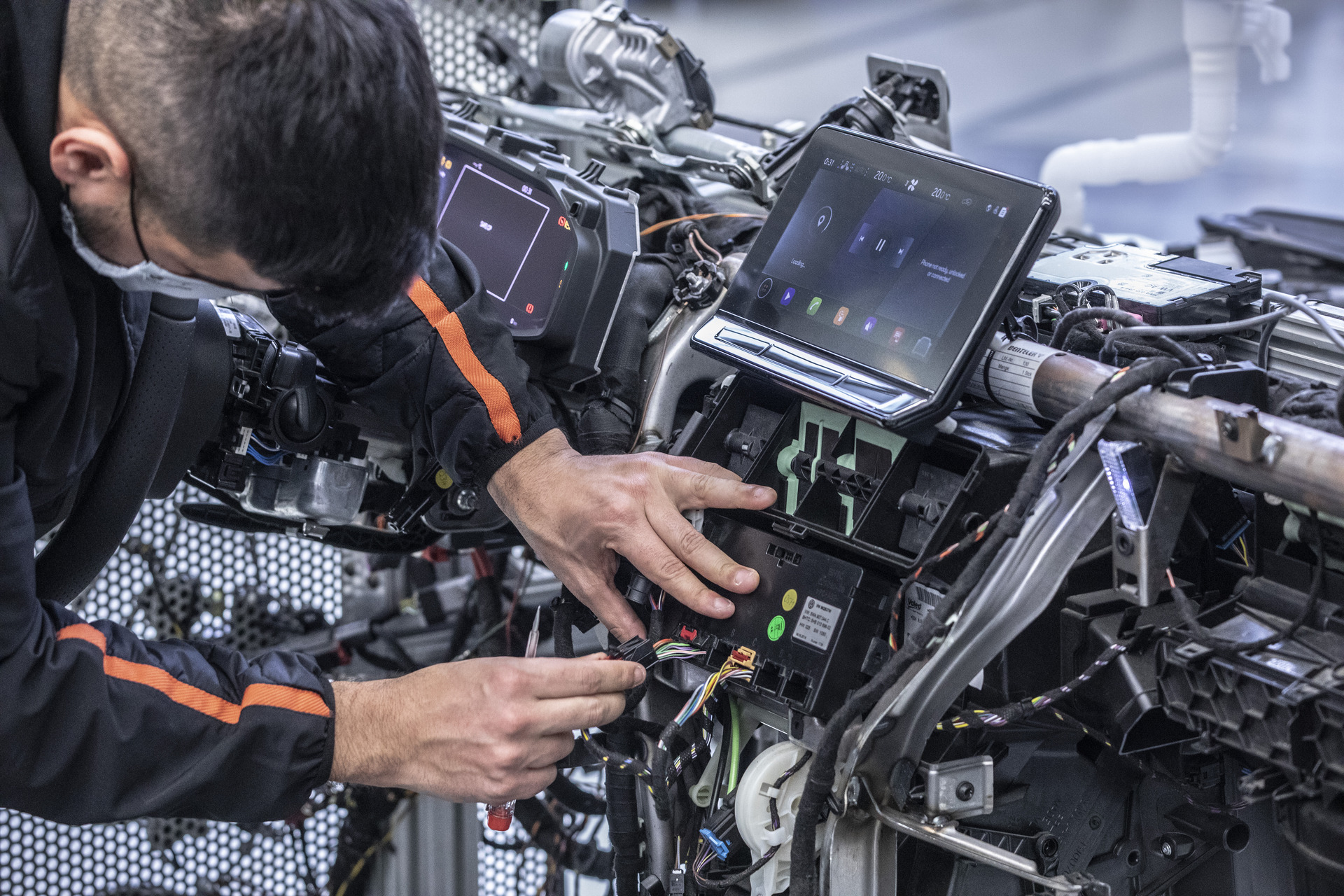

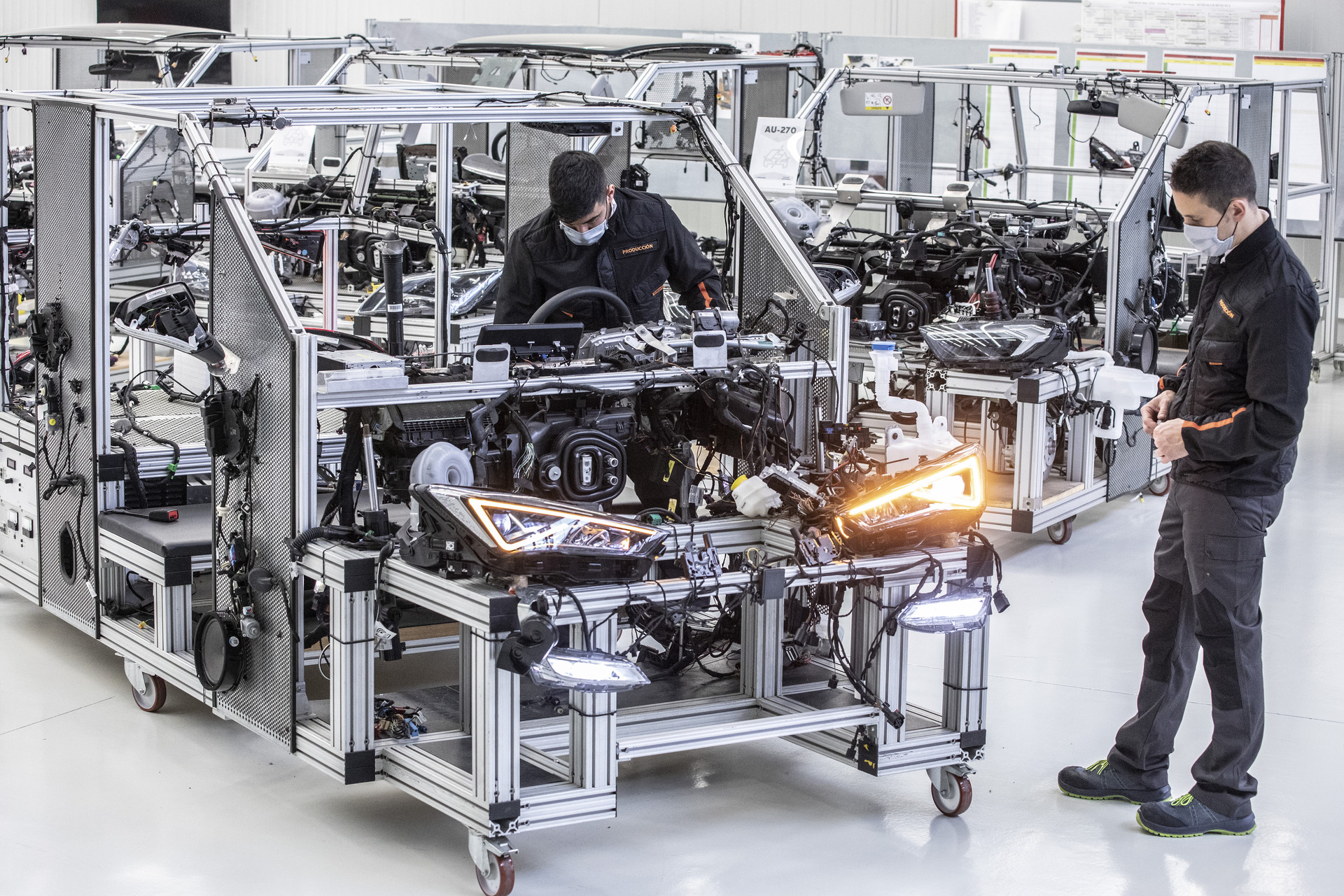

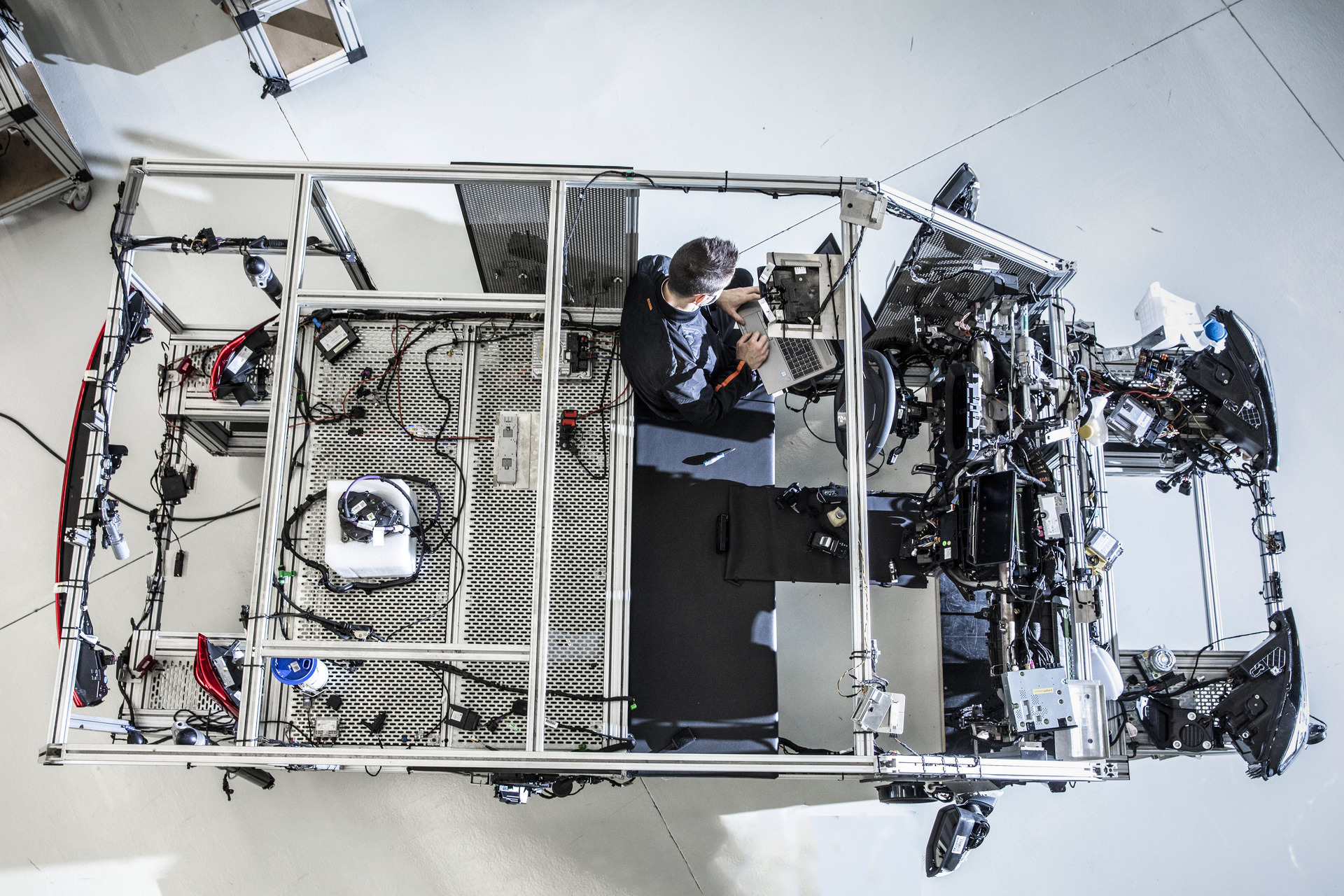

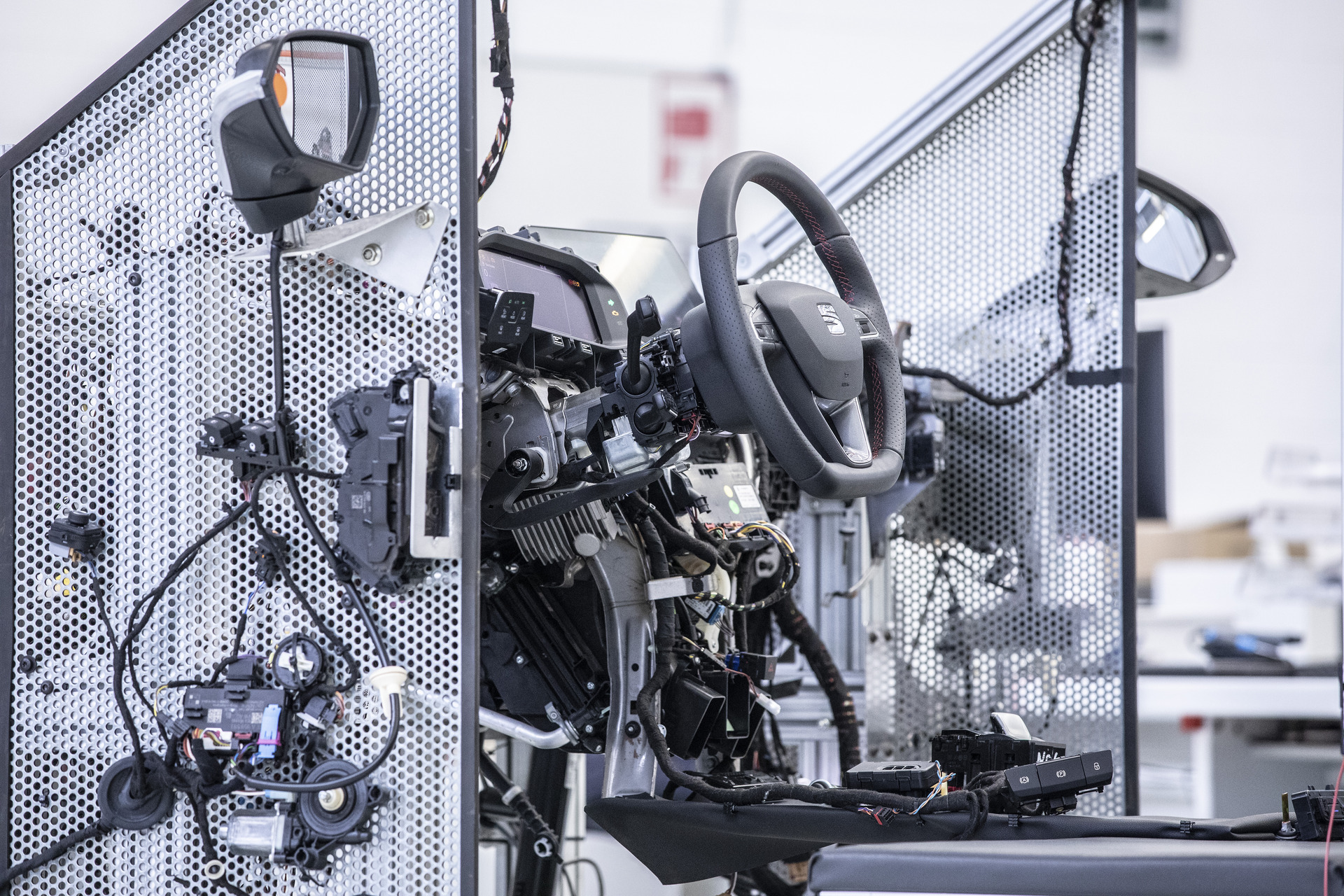

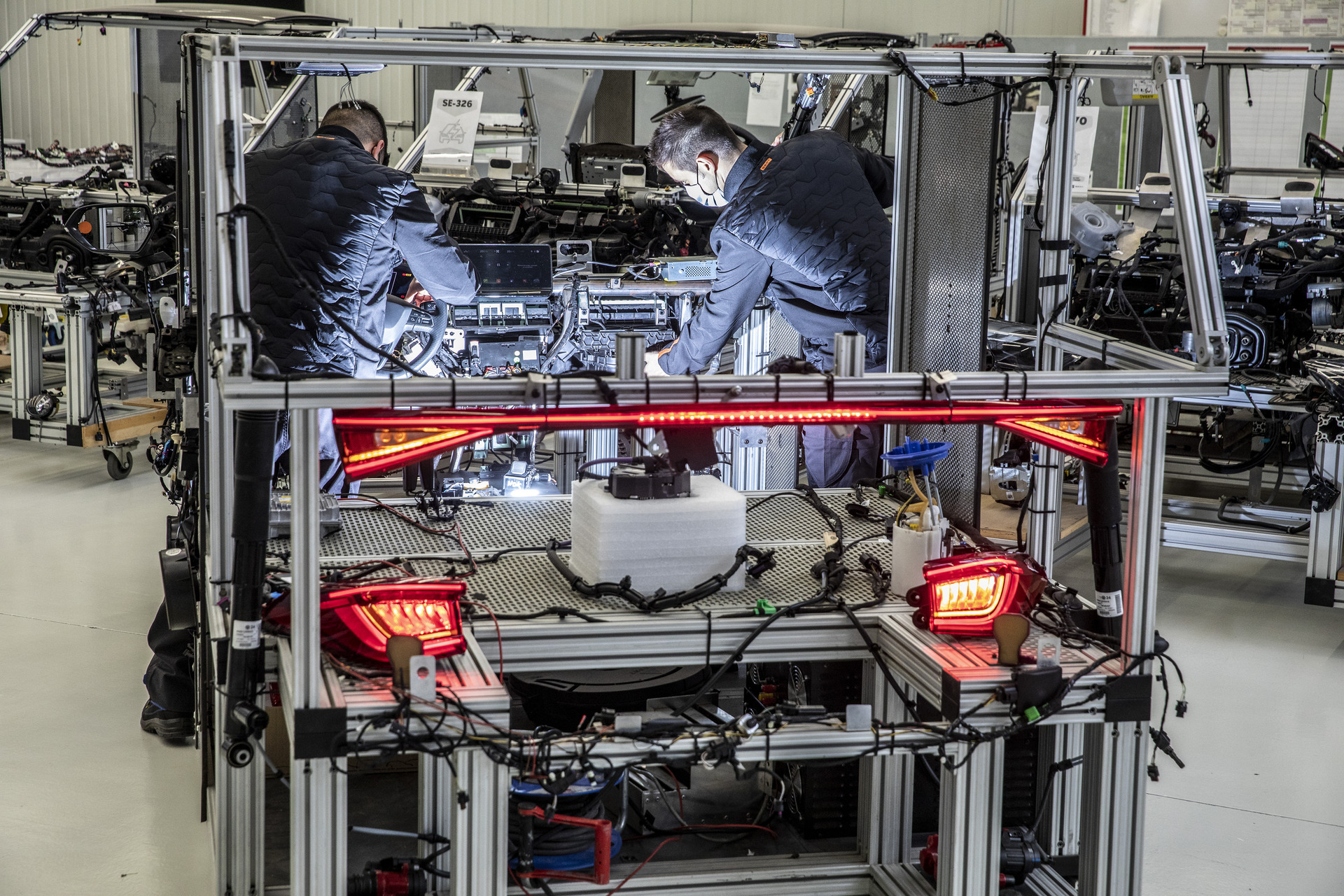

Auf einem Metallgerüst, das wie ein Fahrzeug geformt ist, installiert das Team über einen Zeitraum von mehr als zwei Monaten nach und nach alle 350 Steuerungseinheiten des SEAT Leon. „Mit Ausnahme des Motors, des Getriebes und der Hochspannungselemente bauen wir hier alle elektrischen und elektronischen Komponenten des Fahrzeugs zusammen“, erläutert De la Torre. Mehr als 1.500 Kabel kommen zum Einsatz, um alle Teile – von der Instrumenteneinheit über die Scheinwerfer und die Antennen bis hin zu den Sensoren, die für die Ver- und Entriegelung des Fahrzeugs zuständig sind – zu konfigurieren und miteinander zu verbinden.

Vom Modell bis zur Serienreife

Dieses komplexe Gebilde spielt eine wesentliche Rolle für die frühe Produktionssicherheit eines neuen Fahrzeugs. Diese Konstruktion wird etwa zwei Jahre vor der eigentlichen Markteinführung eines Modells gebaut. Das Team arbeitet über alle Entwicklungsphasen hinweg mit diesem überdimensionalen Modellfahrzeug – bis zur Serienreife. „Im ersten Schritt richten wir die Software ein, die später auch auf der Produktionslinie zum Einsatz kommt, um die Elektronik des Modells schnell und genau zu codieren und zu testen“, erklärt De la Torre.

Ein Simulator, viele Fahrzeugvarianten

Das Softwareprogramm soll die einwandfreie Funktion aller Varianten eines Modells gewährleisten. „Deshalb besteht die größte Herausforderung für unser Team darin, sämtliche Komponenten der verschiedenen Motor- und Ausstattungsvarianten in ein und demselben Simulator unterzubringen“, fügt der SEAT Elektronik-Experte an. So wurden beispielsweise für den SEAT Leon die verschiedenen elektrischen und elektronischen Bestandteile sowohl der vier Motorvarianten (Benzin, Diesel, Erdgas, Mild-Hybrid) als auch der vier Ausstattungsvarianten (Reference, Style, Xcellence und FR) mithilfe des Simulators konfiguriert und vernetzt.

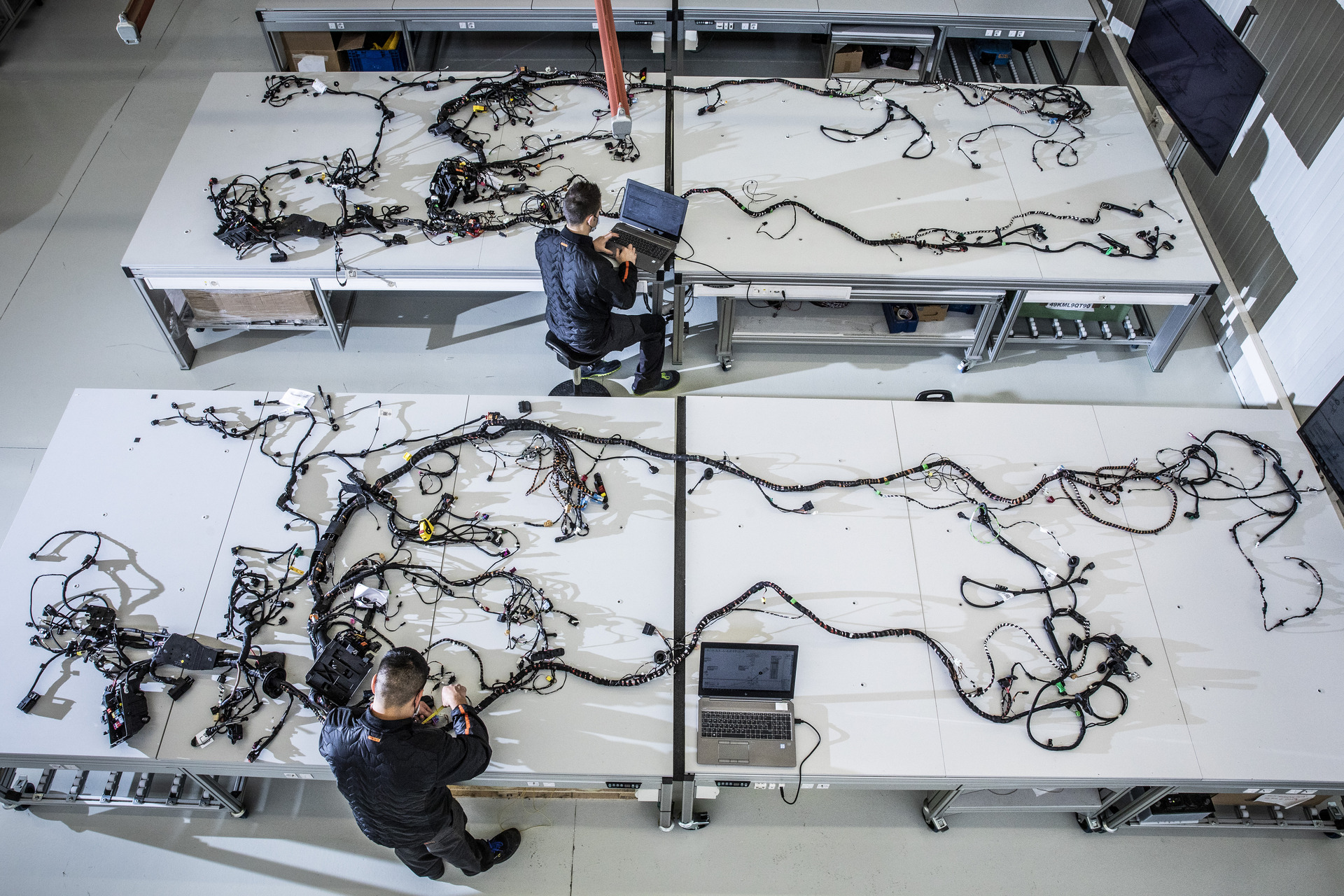

2,5 Kilometer Kabel – 573 SEAT Leon

Doch schon lange bevor der Simulator überhaupt gebaut wird, beginnt das Team im Entwicklungszentrum in Martorell mit der Vorbereitung der Verkabelung. Auf großen Tischen liegen Unmengen Kabel, die die Elektronik-Experten mit den entsprechenden Steuerungseinheiten verbinden. „Am Knotenpunkt unter der Instrumententafel können bis zu 250 Kabel zusammenlaufen – obwohl der Durchmesser dieses Bereichs lediglich vier Zentimeter beträgt“, verrät De la Torre. Nach und nach füllen sich die großen Tische mit den Bauteilen und die ausgeklügelte Vernetzung des Fahrzeugs wird erkennbar. Insgesamt werden hierfür 2,5 Kilometer Kabel benötigt, was der Länge von 573 aneinandergereihten SEAT Leon entspricht.

Erst die Dimensionsanalyse, dann der Simulator

Die Verkabelung eines einzigen Fahrzeugs besteht, inklusive Klemmen, Befestigungsclips und Halterungen, aus 3.000 Einzelelementen. Im Rahmen einer ersten Dimensionsanalyse wird die gesamte Verkabelung des Prototyps mit größter Präzision überprüft, insbesondere im Hinblick auf die Maße. Auch Kabelabschnitte oder farbliche Kennzeichnungen, die in den Entwicklungsplänen verzeichnet sind, werden kontrolliert. Mit derselben Gewissenhaftigkeit geht das Team später auch am Simulator vor. „Unsere gesamte Arbeit fließt in die Verbesserung der elektronischen Funktionen des späteren serienreifen Fahrzeugs ein“, erklärt De la Torre.

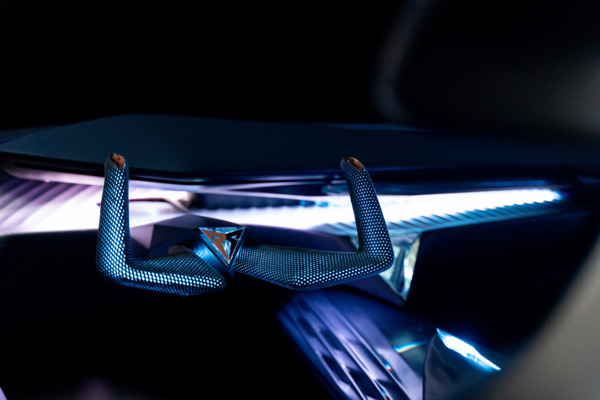

Es lässt sich leicht vorstellen, welche Herausforderung es für das Team war, die elektronische Funktionalität des SEAT Leon am Modell darzustellen. Die Arbeit an diesem ersten vollständig vernetzten Fahrzeug von SEAT hilft auch, sich auf eine zunehmend digitalisierte Welt vorzubereiten, in der die Konnektivität immer größere Bedeutung gewinnen und die Automobilindustrie revolutionieren wird.

Unsere Fahrzeuge werden in Zukunft zunehmend autonomer fahren. Dementsprechend wird sich die Anzahl der Steuerungseinheiten vervielfachen. Unsere Elektronik-Simulatoren werden noch aufwendiger und komplexer werden. Bei allen Veränderungen wird aber eine Sache gleich bleiben: die hohe Präzision, mit der wir unsere Simulatoren zusammenbauen und vernetzen.

Ein Simulator in der Stadt der Autos